La principale difficulté de fabrication des dérive est la réalisation du profil NACA : au rabot ou à la défonceuse c’est très long et très fastidieux. Mais, mon menuisier m’ayant assuré être capable de les fabriquer avec sa table à commande numérique, je me suis mis devant mon ordinateur pour lui dessiner une magnifique dérive au profil asymétrique (profil choisi : NACA 63A608). Ce problème étant réglé, il m’a fallu ensuite décider du choix du matériaux (les plans prévoient une dérive en CP marine de 2×24 mm, stratifiée avec deux couches de tissus unidirectionnel de 750 gr/m2 entre les deux panneau ce CP et 2 autres couches à l’extérieur). Je me suis souvenu de cet article, sur la fabrication d’une dérive en lamellé / collé (article bien argumenté en faveur du lamellé / collé VS le contreplaqué). A priori, une dérivée lamellé / collé devrais être 1,5 fois plus lourde qu’une dérive en contre-plaqué tout okoumé, mais avec 6 couches de tissus de 750 gr/m2 plus pas mal de résine époxy, la différence devient minime (la dérive en lamellé / collé ne nécessite que 2 couches d’imprégnation époxy). En plus, la dérive en CP stratifié est 25 % plus chère. Donc, après une longue réflexion, j’opte pour le lamellé / collé.

Première étape, trouver un plateau en robinier. Ensuite, le déligner en lattes de section carrée et les raboter. Les lattes sont ensuite collées à la colle PU pour réaliser un plateau lamellé / collé. Pour finir, on colle deux morceaux de bois ordinaire sur les cotés afin d’avoir un plan de fixation sur la table d’usinage à commande numérique. On lance la machine pour la face A, on attends, puis on retourne la dérive et on relance la machine pour la face B, puis on ponce les deux faces et on obtient une superbe dérive en lamellé / collé. Bon, c’est surtout les machines qui ont travaillé, mais je suis content du résultat.

Après une imprégnation à la résine époxy, un ponçage fin et l’application de 3 couches de peinture, voici une belle dérive bien profilée. La peinture de finition sera bleu marine (il m’en reste) et après la pose des pastilles en liège servant au callage latéral dans le puit de dérive, le résultat est parfait.

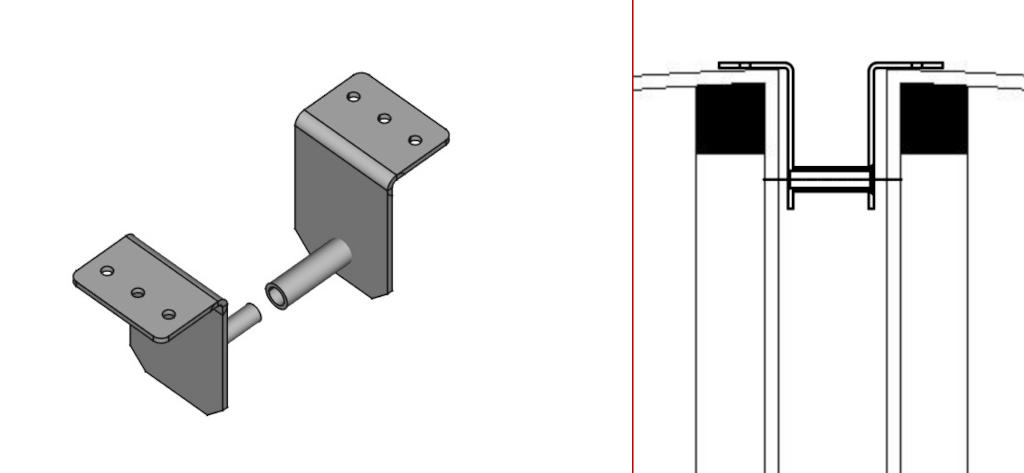

Qui dit dérive pivotante, dit axe de rotation. Mais malheureusement je ne peux pas reprendre la même fabrication que celle prévue dans les plan originaux pour la dérive centrale car je n’ai pas accès à l’intérieur du flotteur. J’ai regardé le système mis en oeuvre sur le Scarab 670 qui possède des dérives latérales dans les flotteurs. L’axe de rotation est fixé sur le pont du flotteur par l’intermédiaire d’une pièce en inox. Je m’en suis inspiré pour fabriquer ma pièce inox mais avec l’axe légèrement encastré dans le puit de dérive (voir les schéma ci-dessous), ce qui permet d’effacer totalement la dérive dans son puit.

Deux pattes inox fixées à la dérive feront office de levier pour manoeuvrer celle-ci (voir la photo de la dérive peinte). Ce système de rotation et de commande me permettra de tester une idée : l’avantage de la dérive pivotante est qu’elle peut s’effacer en cas de talonnage; mais pour qu’elle puisse s’effacer, il faut un système de blocage débrayable automatiquement en cas de choc. Je pense utiliser un vérin a gaz dont la force maintiendra la dérive en position basse et absorbera le choc en cas de talonnage.

C’est terminé pour la fabrication des dérives, je les installerais dans les flotteurs quand il seront terminés, et justement, le retour du printemps vas me permettre de terminer celui de tribord …