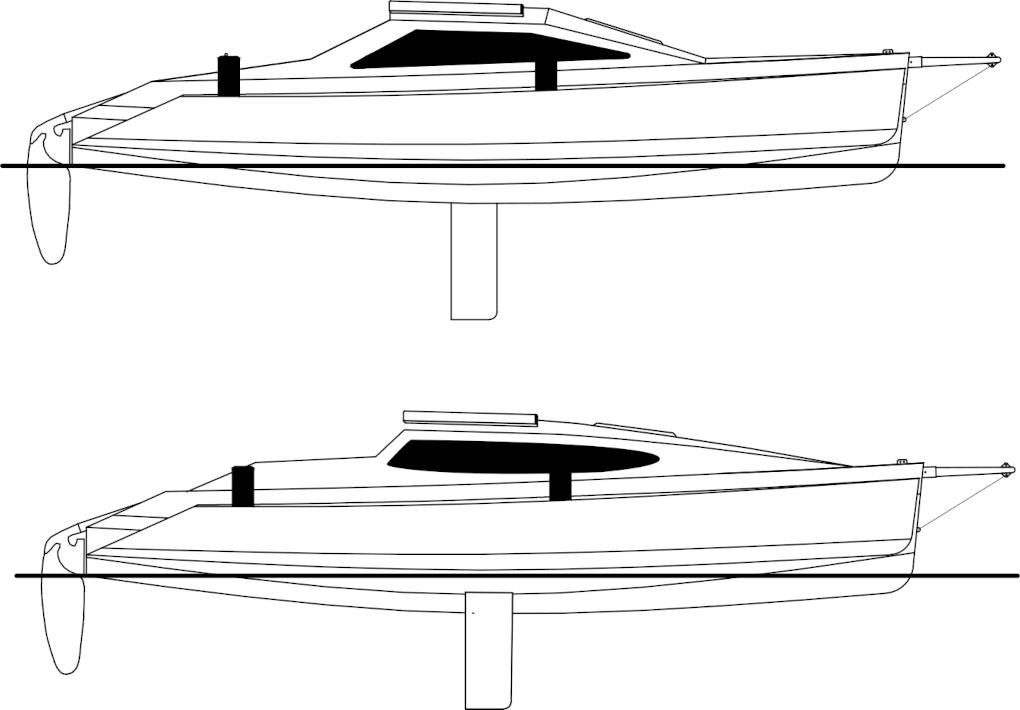

Avec la réalisation du roof, je part un peu dans l’inconnu. En effet, c’est la partie du bateau qui contient le plus de modifications par rapport au plan de l’architecte. Tout d’abord, j’ai choisi de supprimer l’épouille de soutien du mat et de la remplacer par une poutre pour dégager l’accès à la couchette avant. Ensuite, j’ai modifié la forme du roof, le rendant plus fouillant pour augmenter le volume au dessus du poste avant. Enfin, le roof ne sera pas construit en contre-plaqué sur forme comme la coque mais sur lisses afin d’intégrer la poutre de support du mat et les raidisseurs longitudinaux, les lisses étant ensuite ramifiées par stratification d’une bande de tissus de verre. Coté esthétique, l’image ci-dessous donne une idée des modifications apportées.

La poutre de support du mat est construite de la même façon que les poutres de liaisons entre les flotteurs, soit deux feuille de CP marine en 12 mm collées, puis stratifiées sur chaque face avec 13 couches de tissus de verre en alternant du triaxial 750 gr/m2 et unidirectionnel de 750 gr/m2.Le champs intérieur reçoit 3 couches de tissus de verre unidirectionnel de 750 gr/m2, puis après arrondissement des angles, une bande de tissus de verre bibiais de 400g/m2 en 10 cm de large. Après ponçage, la poutre est mise en place sur la coque au niveau de la poutre avant. La poutre n’est pas collée à ce stade du chantier car le roof sera enlevé et retourné pour effectuer la stratification intérieure à plat. D’après mes nombreuses lectures, c’est une procédé de fabrication utilisé par de nombreux constructeurs amateurs de Scarab, il est en effet bien plus facile de faire de la stratification à plat plutôt qu’au plafond.

La cloison de séparation cockpit/habitacle est également mise en place. Une fois encore, j’ai légèrement modifié les plans de l’architecte en réalisant cette cloison en 3 parties, assemblées à blanc pendant la réalisation du roof. Une fois la poutre et la cloison solidement fixés, je peux passer à la pose des lisses.

Pour la réalisation des lisses, j’ai opté pour du pin des landes, matériaux local (je suis dans le sud-ouest de la France), plus facile à se procurer que le spruce ou le pin d’Oregon. Il y aura deux lisses pour chaque bouchain et une seule pour la jonction roof/coque. Les lisses sont collées à l’époxy entres elles, sur la poutre, la cloison de descente est une doublure de la cloison de la baille à mouillage.

Les lisses serviront également à supporter le vaigrage intérieur, c’est pour cette raison que quelques renforts transversaux sont ajoutés là ou c’est nécessaire.

Les panneaux d’habillage, en CP marine de 6 mm, sont tracé et découpés sur place puis collé sur les lisses. Il faut un paquet de pinces et de serre joint pour tout maintenir en place pendant le séchage de la colle époxy. Avec les lisses posées, je découvre le volume du poste avant et c’est plutôt réussi. Les lignes du roof, correspondant à la flexion naturelle des lisses sont également harmonieuses, me voilà rassuré.

Une fois les panneaux de roof collés et les joints congés réalisé, je peux me pencher sur l’encadrement autour de la descente. Pour avoir une ouverture maximum me permettant de tenir debout au pied de la descente, j’ai choisit, après quelques nuits de grande réflexion, un système d’ouverture du capot de descente semblable à celui des toits ouvrant de vans aménagés. L’ouverture est large et suit la courbes des lisses puisque je n’ai plus la contrainte de d’avoir les deux cotés parallèles comme avec un capot coulissant.

L’emplacement du panneau de pont a demandé pas mal de boulot; a cet endroit le roof est galbé et le panneau de pont doit être posé sur une surface plane. J’ai donc réalisé un cadre intérieur qui suit le galbe du pont et un cadre extérieur que j’ai ensuite raboté pour que le panneau de pont repose bien à plat. Après un bon ponçage des joints congés, j’ai stratifié les bandes de renfort et imprégné le roof à l’époxy.

Je ferais la stratification complète du roof une fois que je l’assemblerais à la coque, maintenant je suis prêt à retourner le roof pour procéder à la stratification intérieure…